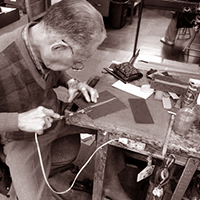

Craftsmanship

長い時間を積み重ねてきた技術

自社マイスター、並びに東京の地で生まれた創業70年を超える革小物工場との提携により、GRANESSの多くの製品が支えられています。半世紀以上の歴史を積み重ね、蓄積してきた膨大なノウハウを持つ老舗工場。昔も今も「どうすればもっと良くなるか、を考え続けること」「できる限りできないとは言わないこと」という二つの信念を心がけ、丁寧なものづくりを続けています。

Product

武具や馬具からプロダクトへ

1000年以上の伝統を持つレザーの歴史。古くは武具や馬具として、武士や公家に重用されてきました。明治以降になり欧州文化が伝えられると、バッグや靴などのファッション、壁面装飾や椅子などのインタリア等、デザイン性の高い高級プロダクトとして発展するようになります。GRANESSでは、一流職人の手によってその素材を良質なプロダクトとして生み出し、お客さまの手元に製品が届いたとき「品質が品格へ」と昇華できる力をポリシーとしています。

History

歴史が育んだクラフトマンシップ

長い歴史の中でそれぞれの分野で研ぎ澄まされてきた職人の技術。素材を大切に、一つ一つ時間をかけ、愛情をかけたものづくりを行っています。レザーアイテムにおいては0.1mm単位の世界でプロダクト開発が繰り広げられています。もっと良いものを作り続けるために、そしてお一人お一人のお客様に喜んでいただくために、妥協を許さず、日々0.1mmとの闘いに挑んでいます。

Made in Japan

メイド・イン・ジャパン

1. 型紙制作

レザー製品の命ともいえる型紙制作。全ての元になる型紙制作は、製品づくりにおいて最も重要な役割といえます。職人の中でも、経験値と才能を持ち合わせた限られた人しか携わることができません。幾度となく試作品の制作を繰り返し、完璧を目指す中で、職人魂が吹き込まれていきます。

2. 裁断

裁断には大きく分けて「手裁ち」と「抜き」の二種類の方法があります。オーダーメイド製品の場合には手裁ちで革を裁断。製造個数が多くなると、型紙を元に「抜き型」と呼ばれる大きな刃を作り、その抜き型を使って裁断していきます。天然素材特有のキズやトラといった部分を活かしながら、製品づくりに欠かせないパーツに仕上げていきます。裁断担当の職人はレザーのことを知り尽くした目利き役のような役割を担います。

3. 漉き

革の厚みを、コンマ1mm(0.1mm)単位で調整するのが漉き(スキ)という工程です。全体の厚みを整える「ベタ漉き」と、折りやへり返しなどの加工がしやすいように、パーツの特定部分の厚みのみを薄くする「コバ漉き」の二種類があります。GRANESSのレザー製品の特徴である軽やかさと洗練された印象は、この繊細な漉きの技術から生まれています。0.1mm単位で正確に漉く技術は、一流の技を誇る職人ならではといえるでしょう。

4. 原版彫り

ブランドネームやデザインの名入れ刻印に欠かせないのが、原版彫りの技術です。主に、真鍮(しんちゅう)と呼ばれる素材を専用の機械や手彫りで彫り出していきます。肉眼では把握できないほど細かく複雑なロゴも、鮮やかに彫り出してしまう技術力の高さが光ります。仕上がった原版は、芸術作品のように輝いています。

5. 箔押し

レザーに、熱と圧力をかけてブランドネームを刻印する技術です。金箔や銀箔を圧着させる方法を「箔押し」と呼び、革の風合いを活かしたまま凹凸を付ける方法を「素押し」と呼んでいます。レザーの鞣し方や質感、その時の気温や湿度によって機械を調整し、ミリ単位の細かな指定位置に刻印を施します。熟練職人のなせる技といえます。

6. 貼り

レザー専用の接着剤やゴムのりを使用し、パーツを接着する工程です。革と革を圧着した際に製品の表に出る部分にはみ出さないように微調整しながら貼り合わせていきます。決して目立つ工程ではありませんが、製品の仕上がりの美しさに直結するため、手先が器用なだけでなく製品への愛情や責任感が必要といえます。GRANESSでは、女性の若手職人もその一躍を担っています。

7. へり返し

革の端を内側に折り込んでいく作業をへり返しと呼んでいます。漉きや貼りが丁寧に行われていると、このへり返しが美しく仕上がります。特に、角の部分にしわを寄せて丸めていく技術は日本において「菊寄せ」と呼ばれており、上級の職人が仕上げた製品の角は、菊の繊細な花びらのように見えます。レザー製品を仕上げた職人の腕の善し悪しを見分けることのできる、重要なポイントといえます。

8. 金具加工

バッグや財布に付けるブローチ金具や、チャーム用の金具など、製品に使用する金具類を加工する技術です。GRANESSのロゴ金具は、真鍮の生地に「ロー付け」と呼ばれる純銀を使用した接着方法で足を取り付けています。約800度まで熱し、金具が溶ける寸前で温度を一気に下げていく作業は長年の「勘」による領域であり、正に職人技。足付けを行った後、最後に艶を出すためのメッキ加工を行って仕上げていきます。

9. 留め

ボタン・かしめ・ハトメ・底鋲・ロゴブローチなどの金具類を、革に取り付けていく工程です。ハンマーで留めていく方法と、ハンドプレスと呼ばれる工具で取り付ける方法があります。美しい金具に傷を付けないように気を配りながら、正確な位置に金具を取り付けていきます。記念品として人気の「本革製IDケース」のネックストラップ製作では、この金具留めが重要な工程の一つになっています。

10. 縫製

いよいよ、日本の職人の腕の見せ所でもある縫製に入ります。レザー専用のミシンは、表糸や裏糸のそれぞれの張りの強さを革に合わせて微調整し、ステッチ(糸目)の細かさを0.5mm単位で決定していきます。一つ一つのパーツを丁寧に縫い上げ、最後にそれらのパーツを組み合わせた上で縫製を行い、製品として仕上げていきます。糸の返しや処理の仕方にも、丁寧さが見え隠れしています。きめ細やかなステッチはレザー製品のアクセントになり、製品の品質の高さを証明しています。

11. コバ塗り・コバ磨き

レザーの端の断面部分を「コバ」と呼び、そこに専用の塗料を塗り込んで仕上げることを「コバ塗り」、磨いて艶を出す方法を「磨き」と呼んでいます。コバの加工は、仕上がった製品の見栄えに直結します。特に、コバ塗りが薄すぎたり厚すぎたりする場合には、長年使っていく中でひび割れが発生してしまうため、最適な状態に仕上げるためには職人の技と感が必要になってきます。美しく仕上がったコバは上品な艶を伴い、製品自体の高級感を醸し出します。

12. 検品

仕上がったGRANESSの製品は、二重検品を行ってからお客様の元に届けられています。製造の過程で見落としていたり、新たに付いてしまった傷や汚れが無いかを厳しく確認していきます。スエードレザーを使用している場合には納品前に毛並みを整えていきます。検品に合格した製品は自社の梱包スタッフの手に委ねられ、日本製の化粧箱にお入れして記念品が完成します。